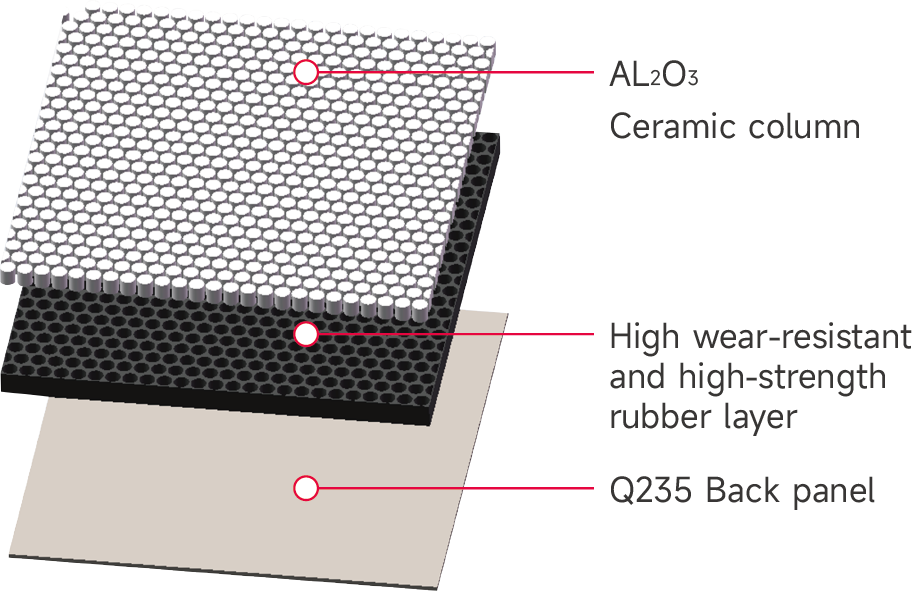

QMH純粋なセラミックウェアライニングは、材料摩耗に抵抗するための主要な原材料としてセラミックで作られた保護プレートです。その主要なコンポーネントは、アルミナ(Al₂o₃)などのセラミック材料です。アルミナセラミックには、高い硬度と耐摩耗性の高い特性があります。通常、そのアルミナ含有量は90%以上に達する可能性があります。いくつかの高性能セラミック摩耗耐性ライニングは、95%から99%のアルミナ含有量さえあります。

問い合わせを送信します

1。スーパー摩耗耐性:

セラミックの硬度はHRA88以上に達し、耐性が強く耐えられます。 QMHの純粋なセラミック摩耗耐性のライニングの硬度は非常に高く、MOHSの硬度は一般に8〜9の間で、ダイヤモンドにのみ2番目です(MOHSの硬度は10)。この高い硬度により、さまざまな硬い材料の摩擦と衝撃に効果的に抵抗することができます。たとえば、鉱石の粉砕と輸送中に、鉄鉱石や石英の石などの硬度が高い材料が接触したとしても、傷や摩耗を引き起こすことは困難です。同じ研削媒体と労働条件の下で、金属摩耗耐性材料は1000時間以内に明らかな摩耗を示す可能性がありますが、純粋なセラミック摩耗耐性ライナーは、同じ程度の摩耗が発生する前に3000〜5000時間以上使用できます。

2。高温抵抗:

長期にわたって0℃-500℃で動作することができます(従来の給餌システムはこの要件を満たすことができます)

3。腐食抵抗:

セラミック材料自体の化学的安定性により、一部の酸性またはアルカリ性の環境で使用できます。たとえば、化学産業の一部の原子炉の内壁、または鉱山のパイプラインを運ぶ尾部の内側で、酸性またはアルカリ性の成分を含む液体またはガスに遭遇すると、純粋なセラミック摩耗耐性ライナーは、その構造と性能の安定性を維持でき、金属材料のように簡単に腐食することはありません。

4。圧縮強度:

QMH純粋なセラミックウェアライナーの圧縮強度が高く、一般的に2000-3000MPAに達する可能性があります。これは、より大きな圧力に耐えることができ、蓄積圧力と材料の圧力に衝撃を与えると簡単に壊れないことを意味します。たとえば、炭鉱のシュートでは、大量の石炭が蓄積してスライドすると、これらの圧力に安定して耐えることができます。

5。防止:

各セラミックには、セラミックを通過し、底部鋼板に溶接された高強度で耐摩耗性のボルトがあり、強力な接着剤結合、二重保険と組み合わせて、それが落ちないようにします。

6。プロの溶接:

プロのスタッド溶接プロセスを採用します。

7。サポートのカスタマイズ:

セラミックブロックまたはライナーの形状、サイズ、厚さは、オンデマンドでカスタマイズできます。

粉砕機器、ボールミル、シュート、コンベアベルト、および鉱山の他の部分に純粋なセラミック摩耗ライニングを設置すると、機器に対する鉱石の摩耗を効果的に減らし、機器のサービス寿命を延ばすことができます。たとえば、鉱石粉砕ワークショップでは、QMHの純粋なセラミック摩耗の裏地がクラッシャーの粉砕チャンバーの内壁に設置された後、粉砕プロセス中の機器の内壁に鉱石の摩耗が大幅に減少し、機器の維持サイクルを1〜2回延長できます。

1。電力産業:

熱電力ステーションの石炭輸送システムでは、石炭ホッパー、石炭ドロップパイプ、スクレーパーコンベアなどの場所でQMH純粋なセラミック摩耗ライニングが使用され、石炭ブロックの摩擦や衝撃に抵抗する可能性があります。特に石炭の大量の石炭ドロップパイプでは、純粋なセラミック摩耗耐性のライニングは、パイプの壁の石炭ブロックの摩耗を減らし、パイプラインの漏れと詰まりのリスクを減らすことができます。

2。鉄産業産業:

シュート、ひしゃく、ひしゃみ、爆風炉の他の部分などの鉄と鋼製の製造の過程で、QMH純粋なセラミック摩耗ライニングは、機器の高温溶融鉄、溶融鋼、スラグの侵食と摩耗を防ぐことができます。たとえば、爆風タッピングポートのシュートにQMH純粋なセラミックウェアライニングを設置した後、溶融鉄の侵食によるシュートの損傷が大幅に減少し、シュートのサービス寿命を元の数ヶ月から1年以上まで延長することができます。

3。セメント産業:

原材料工場、クリンカーミル、セメント貯蔵、およびセメント生産のその他の機器では、QMH純粋なセラミック摩耗ライニングは、セメント原料と仕上げのセメントの摩耗に抵抗できます。セメント工場では、裏地は工場のシリンダー上の研削本体と材料の摩耗を効果的に減らし、工場の研削効率とサービス寿命を改善できます。

QMH純粋なセラミック摩耗耐性ライニングには、さまざまな設置方法があります。一般的なものは、溶接設置、接着剤の設置、ボルト接続の取り付けです。

溶接設置:メタルマウントパーツを事前に設定し、メタルマウントパーツを溶接してライナーを機器の金属表面に固定する必要があります。この方法はしっかりとインストールされていますが、ライナーへの熱損傷を避けるために、溶接プロセスに注意を払う必要があります。

接着剤の取り付け:特別なセラミック接着剤を使用して、ライナーを機器の表面に貼り付けます。この方法は操作が簡単で、機器に熱的な影響を与えませんが、接着剤の性能に高い要件があり、接着剤が作業環境で長時間結合強度を維持できるようにする必要があります。

ボルト接続のインストール:それぞれ機器のライナーと表面に穴を開け、ボルトを使用してライナーを固定します。この方法は、ライナーの分解と交換に便利ですが、ボルト穴からの材料の漏れを防ぐためにボルトの強度とシールを確保する必要があります。

見積や協力についてお問い合わせがある場合は、お気軽にメールまたは次のお問い合わせフォームを使用してください。当社の営業担当者は24時間以内にお客様に連絡します。